中国半导体不再被“卡脖子”!从材料开始,解密十大新材料替代现状

全球半导体产业格局风云变幻,供应链安全成为各国竞相布局的战略高地。对中国而言,实现半导体产业链的自主可控,尤其是突破上游关键材料的瓶颈,是从根本上摆脱“卡脖子”困境的必由之路。可喜的是,在政策引导、资本投入与科研攻坚的多轮驱动下,我国在半导体新材料的研发与替代上已取得了一系列突破性进展。本期智东西内参将聚焦半导体产业链上游的“基石”——材料领域,系统梳理当前十大关键新材料的国产化替代现状。

1. 大尺寸硅片:从追赶到并跑

硅片是芯片制造的基底材料,其中12英寸(300mm)大硅片是先进制程的主流。过去,该市场长期被信越化学、SUMCO等海外巨头垄断。如今,沪硅产业、中环股份等国内企业已实现12英寸硅片的规模化量产,并持续向更先进的逻辑与存储芯片应用迈进,产能与技术水平稳步提升,初步满足了国内fab厂的部分需求。

2. 第三代半导体材料(SiC/GaN):换道超车的机遇

以碳化硅(SiC)和氮化镓(GaN)为代表的宽禁带半导体材料,在新能源汽车、5G通信、快充等领域展现巨大潜力。我国在此领域布局较早,天科合达、山东天岳在SiC衬底,三安集成、英诺赛科在GaN-on-Si外延及器件制造方面已形成一定产业规模,部分产品性能达到国际先进水平,成为我国半导体产业实现局部领先的重要突破口。

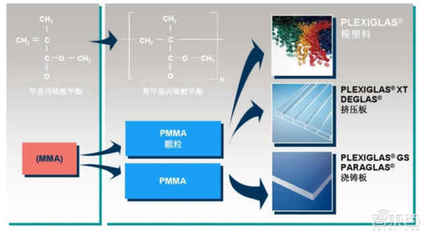

3. 光刻胶:攻坚高端壁垒

光刻胶是光刻工艺的核心耗材,技术壁垒极高,尤其是KrF、ArF等高端光刻胶。南大光电、上海新阳、晶瑞电材等国内厂商已在KrF光刻胶上取得客户验证并实现小批量供货;在更先进的ArF光刻胶领域,研发与验证正在紧锣密鼓地进行。虽然与日本JSR、TOK等巨头仍有差距,但国产化进程已驶入快车道。

4. 电子特气:国产替代成果显著

电子特种气体广泛应用于薄膜沉积、刻蚀、掺杂等工艺。经过多年发展,华特气体、金宏气体、南大光电等公司已成功突破多种高纯电子特气的提纯与混配技术,部分产品纯度达到6N(99.9999%)级以上,成功进入中芯国际、长江存储等主流产线,替代率持续提高。

5. CMP抛光材料:从垫到液的全面突破

化学机械抛光(CMP)是实现晶圆全局平坦化的关键步骤。安集科技在抛光液领域已实现技术领先,其部分产品在逻辑和存储芯片制程中成功替代国外供应商;鼎龙股份则在CMP抛光垫上打破国外垄断,并获得国内大产线的批量采购,实现了该环节材料的自主供应。

6. 靶材:已实现广泛覆盖

高纯溅射靶材用于形成芯片内部的金属导线。江丰电子、有研新材等企业已成为该领域的全球重要参与者,产品覆盖铝、钛、铜、钽等多种金属及化合物靶材,技术达到国际先进水平,客户遍及国内外主要半导体制造商,是我国半导体材料中替代较为成熟的环节之一。

7. 湿电子化学品:高纯之路稳步前行

超净高纯试剂(如硫酸、氢氟酸、双氧水等)用于清洗、蚀刻等湿法工艺。多氟多、晶瑞电材、江化微等公司不断提升产品等级,部分关键产品已达SEMI G4/G5等级,能够满足先进制程的部分需求,国内市场占有率稳步提升。

8. 石英制品:从材料到部件的延伸

高纯石英材料及制品(如石英舟、石英法兰)是晶圆制造过程中重要的承载与耗材。菲利华、石英股份等公司在高纯石英砂合成、石英制品加工方面具备深厚技术积累,产品已广泛应用于国内半导体产线,支撑了热加工、扩散等环节的稳定运行。

9. 光掩模版:本土化配套加速

光掩模版是光刻工艺的“底片”,技术密集。清溢光电、路维光电等国内掩模版企业已具备180nm及以上工艺节点的掩模版量产能力,并正在向更高阶的130nm、90nm节点推进,为设计公司和fab厂提供了重要的本土化配套选择。

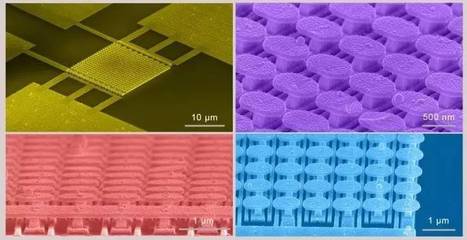

10. 封装材料:先进封装驱动创新

随着Chiplet、3D封装等先进封装技术兴起,封装材料成为新的焦点。在封装基板、塑封料、底部填充胶、导热界面材料等方面,兴森科技、华海诚科、德邦科技等国内企业正加紧研发,部分产品已适配先进封装需求,致力于构建完整的国产封装材料体系。

与展望

中国半导体材料产业正经历一场从“全面进口”到“多点突破”的深刻变革。在十大关键材料领域,国产化替代已全面铺开,并在电子特气、靶材、抛光材料等部分环节取得了市场主导或技术并跑的亮眼成绩。我们也必须清醒认识到,在光刻胶、大硅片(最先进规格)、部分高端封装材料等最尖端的“最后一公里”,与国际顶尖水平仍有差距,需要持续的研发投入、产业链协同与人才培养。

半导体材料的突破非一日之功,它是一座需要耐心、专注和长期主义去攀登的高峰。从材料开始,中国半导体产业正在夯实基础,逐步构建起自主可控的供应链护城河。前路虽仍有挑战,但方向已然清晰,步伐正在加快。真正的“不再被卡脖子”,正从这些基础材料的点滴突破中,照进现实。

如若转载,请注明出处:http://www.bgjxcl.com/product/55.html

更新时间:2026-02-28 18:33:43