纳米科技赋能陶瓷复合材料 开启材料增强增韧新纪元

陶瓷材料因其高硬度、耐高温、耐腐蚀等优异性能,在航空航天、国防军工、高端制造等领域具有不可替代的地位。其固有的脆性、低韧性及对缺陷的敏感性,严重制约了其更广泛的应用。传统方法如纤维增韧、颗粒增韧等虽取得一定成效,但往往以牺牲部分强度或引入其他问题为代价。纳米技术的崛起,为陶瓷的增强增韧开辟了革命性的路径,通过构建纳米尺度复合材料,实现了陶瓷性能的跨越式提升。

纳米增强增韧的核心机制

纳米技术对陶瓷的改性,核心在于利用纳米颗粒、纳米线、纳米管或纳米片等低维纳米材料作为增强相,弥散在陶瓷基体中,形成纳米复合材料。其增强增韧机制主要包括:

- 纳米颗粒弥散强化:将如碳化硅、氧化锆、氧化铝等纳米颗粒均匀分散在陶瓷基体中。这些纳米颗粒能有效钉扎晶界,阻碍位错运动和裂纹扩展,细化基体晶粒,从而提高材料的强度和硬度。在应力作用下,纳米颗粒与基体间的界面可能发生微裂纹偏转、桥联或颗粒拔出,消耗大量能量,显著提升韧性。

- 纳米线/纳米管增韧:以碳纳米管(CNTs)或碳化硅纳米线(SiC NWs)为代表的一维纳米材料,因其极高的强度和独特的力学性能,成为理想的增韧剂。它们像微小的“钢筋”一样嵌入陶瓷基体,通过桥联裂纹、拔出效应(即纳米管/线从基体中拔出需要克服巨大的界面摩擦力)以及自身的弹性形变来吸收断裂能,极大地提高了复合材料的断裂韧性,有时甚至能实现数个数量级的提升。

- 层状/仿生结构设计:受自然界贝壳珍珠层(由文石片和有机质交替排列)的启发,构建陶瓷/纳米片(如石墨烯、氮化硼纳米片)层状复合材料。这种结构能通过片层的滑移、裂纹偏转和片层拔出等机制,将脆性断裂转变为渐进式的破坏过程,在显著提高韧性的往往还能保持良好的强度。

- 相变增韧的纳米化:利用氧化锆等纳米颗粒的应力诱导相变特性。当裂纹尖端应力场作用于这些纳米颗粒时,会诱发其从四方相向单斜相的马氏体相变,此过程伴随体积膨胀,对裂纹产生压应力,从而抑制裂纹扩展,达到增韧效果。纳米尺度使得相变更容易被触发且更均匀。

技术挑战与未来展望

尽管前景广阔,纳米陶瓷复合材料的制备仍面临重大挑战:一是纳米增强相的均匀分散问题,纳米颗粒极易团聚,影响性能提升效果;二是界面控制,增强相与陶瓷基体间的界面结合强度需精心设计,过强或过弱都无法实现最优的增韧效果;三是制备工艺复杂、成本高昂,如火花等离子烧结(SPS)、热压烧结等先进工艺虽能有效致密化并保留纳米结构,但产业化难度大。

研究将更侧重于:

- 多尺度协同设计:结合纳米、微米甚至毫米尺度的增强相,构建多层次复合材料,实现性能的协同优化。

- 智能化制备技术:发展如3D打印(增材制造)与纳米技术结合,实现复杂构件内部纳米结构的精准构筑。

- 界面工程:通过表面修饰、梯度界面设计等手段,精确调控界面结构与性能,最大化能量耗散机制。

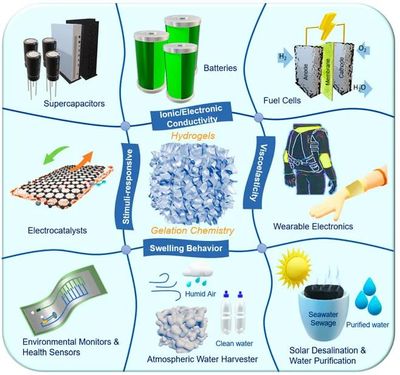

- 多功能一体化:在增强增韧的赋予陶瓷复合材料导电、导热、自修复、抗辐照等新功能。

###

纳米技术为破解陶瓷材料的脆性瓶颈提供了强有力的工具。通过巧妙地引入纳米增强相并控制其与基体的相互作用,科学家们正在不断刷新陶瓷复合材料的强度与韧性极限。随着制备技术的突破和基础研究的深入,纳米增强增韧陶瓷必将从实验室走向更广阔的工程应用,为高端装备制造和前沿科技发展奠定坚实的材料基础。

如若转载,请注明出处:http://www.bgjxcl.com/product/73.html

更新时间:2026-03-01 21:28:52