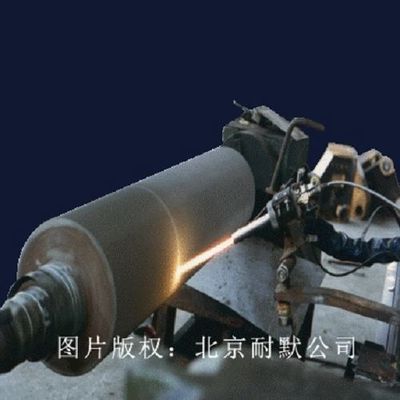

热喷涂用复合材料 特性、分类与应用

热喷涂技术作为一种重要的表面工程和增材制造方法,其性能在很大程度上取决于所使用的喷涂材料。复合材料,通过将两种或多种性质不同的材料组合,能够获得单一材料所不具备的优异综合性能,因此在热喷涂领域占据了至关重要的地位。它们广泛应用于航空航天、能源电力、机械制造、生物医疗等多个行业,以满足对涂层耐磨、耐蚀、抗高温氧化、隔热、导电或生物相容性等特定需求。

热喷涂复合材料的主要类型

热喷涂复合材料并非指单一的化学物质,而是一类经过特殊设计或处理的材料体系。根据其复合形式和制备工艺,主要可分为以下几大类:

1. 混合型复合粉末

这是最常见的一类。通过物理混合两种或多种不同性质的粉末(如金属与陶瓷、金属与聚合物、不同金属之间)制备而成。喷涂时,各组分共同沉积形成复合涂层。

- 金属-陶瓷复合粉:如镍包氧化铝(Ni/Al₂O₃)、钴包碳化钨(Co/WC)。金属相(粘结相)提供韧性和结合强度,陶瓷相(硬质相)提供极高的硬度和耐磨性,是经典的耐磨涂层材料。

- 陶瓷-陶瓷复合粉:如氧化锆增韧氧化铝(ZrO₂/Al₂O₃),利用氧化锈稳定的氧化锆(YSZ)与氧化铝复合,可改善涂层的抗热震性能和韧性。

- 金属-聚合物复合粉:如铝-聚酯复合粉,可用于制备具有特殊摩擦性能或防腐性能的涂层。

2. 包覆型(核壳型)复合粉末

通过化学或冶金方法,在一种材料的颗粒表面均匀包覆一层另一种材料。这种结构能改善粉末的流动性和喷涂工艺稳定性,并确保涂层成分更均匀。

- 镍包铝(Ni/Al):经典的放热型自粘结材料,在喷涂过程中发生放热反应,能显著提高涂层与基体的结合强度,常用作打底层。

- 其他包覆材料:如铜包石墨(用于耐磨减摩涂层)、金属包覆陶瓷等。

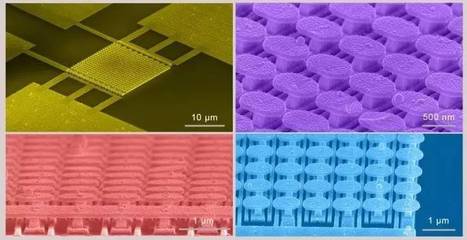

3. 团聚烧结型复合粉末

将超细的原始粉末(通常纳米或亚微米级)与粘结剂混合,通过喷雾干燥等工艺造粒,形成尺寸适宜喷涂的球形颗粒,然后进行烧结固化。这类粉末能实现纳米结构在涂层中的保留,获得纳米结构涂层,具有优异的力学性能。

4. 烧结-破碎型复合粉末

将所需组分的混合粉末压块后高温烧结,使各组分之间发生有限的扩散和结合,然后再破碎、筛分成所需粒度。其成分均匀性较好。

5. 复合丝材与棒材

主要用于电弧喷涂和火焰喷涂。

- 粉芯丝材:金属外皮包裹着混合了金属、合金或陶瓷粉末的芯部。它结合了丝材喷涂效率高和粉末成分设计灵活的优点,如碳钢或不锈钢为外皮,内填WC、Al₂O₃等硬质相的粉芯丝材,可制备高性能耐磨涂层。

- 复合棒材:将陶瓷颗粒(如氧化铬)与塑性粘结剂混合挤压成棒状,用于火焰喷涂制备陶瓷涂层。

热喷涂复合材料的核心优势与应用领域

- 功能可设计性强:通过灵活调整复合材料的组分、比例和结构,可以“量体裁衣”式地设计涂层性能,实现耐磨、耐蚀、隔热、导电、催化、生物活性等多种功能的组合。

- 性能协同增效:克服单一材料的局限性。例如,在金属基体中添加陶瓷颗粒(如WC、Cr₃C₂),既能保持金属的韧性和导热性,又极大地提高了硬度和耐磨性,这种“软基体+硬颗粒”的结构是理想的耐磨体系。

- 改善工艺性:如包覆型粉末能防止密度差异大的组分在送粉过程中分离,提高涂层均匀性;粉芯丝材解决了高硬度、高熔点材料难以拉丝的难题。

主要应用举例:

耐磨耐蚀涂层:Co/WC、NiCr-Cr₃C₂ 系列材料广泛用于航空发动机压气机叶片、造纸机械辊轴、液压柱塞等。

热障涂层:氧化钇稳定氧化锆(YSZ)是航空发动机和燃气轮机涡轮部件的主流热障涂层材料,常与MCrAlY(M=Ni, Co)金属粘结层复合使用。

可磨耗封严涂层:镍-石墨、铝-硅-聚酯等复合材料涂层,用于发动机机匣内壁,能在与叶片摩擦时被适度刮削,保持最小间隙,提高效率。

生物医用涂层:羟基磷灰石(HA)与钛或氧化锆复合,涂覆于人工关节表面,兼具生物活性和力学强度。

结论

热喷涂复合材料是一个充满活力的材料领域,其本质是通过精巧的微观结构设计来实现宏观性能的突破。从传统的金属陶瓷耐磨材料,到先进的纳米结构、梯度功能材料,复合化一直是推动热喷涂技术向前发展的核心驱动力之一。随着材料制备技术的进步(如纳米技术、机械合金化等)和对涂层性能要求的不断提高,更多高性能、多功能的新型热喷涂复合材料将被开发出来,服务于更广阔的工业与高科技领域。

如若转载,请注明出处:http://www.bgjxcl.com/product/53.html

更新时间:2026-02-28 03:39:42